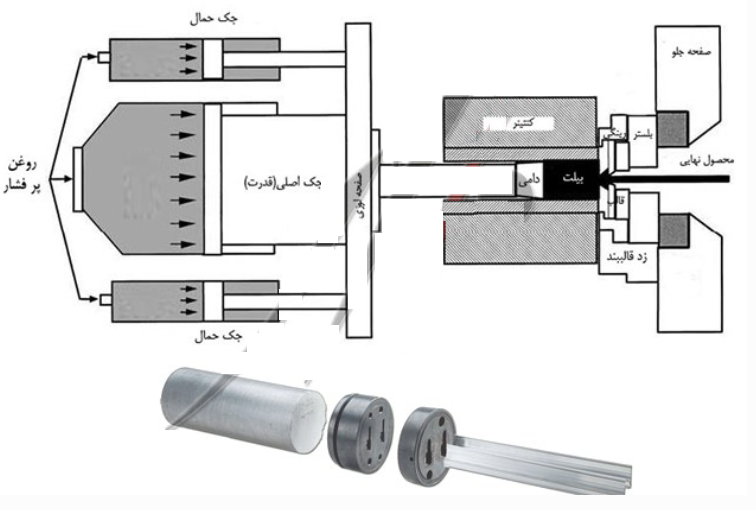

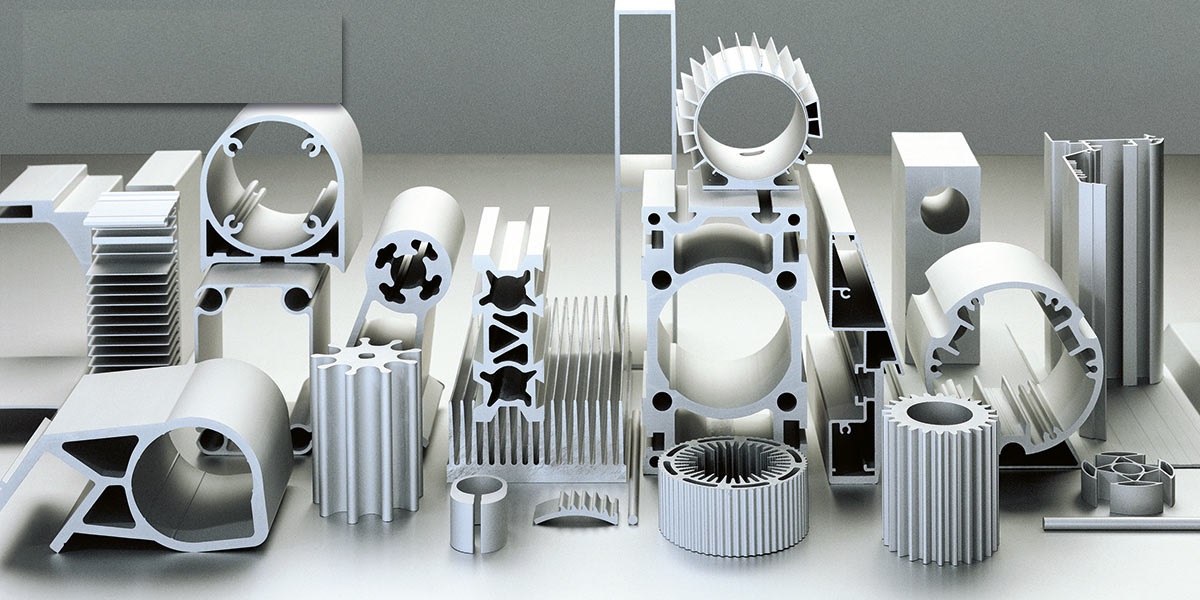

فرایند اکستروژن (Extrusion Process) یکی از روشهای حجمی، برای تغییر شکل مواد به منظور کاهش سطح مقطع و یا ضخامت است که در نتیجه آن، قطعاتی با سطح مقطع صاف و عمودی تولید میشوند. جهت انجام فرایند اکستروژن، ابتدا قالب اکستروژن که سطح مقطع مورد نظر در آن ایجاد شده است طراحی و ساخته می شود سپس فرایند اکسترژن که با فشرده سازی ماده خام انجام می گردد و با خروج ماده از قالب به پایان می رسد تکمیل می گردد. دو مزیت این فرایند، نسبت به دیگر روشهای شکلدهی، قابلیت بالا در تولید قطعاتی با سطح مقطع پیچیده و همچنین شکلدهی مواد ترد و شکننده است، زیرا ماده در این روش، تنها تحت فشارو تنش های برشی قرار میگیرد. در این روش قطعاتی با سطح مقطع با کیفیت بالا و صاف که باعث افزایش استحکام قطعه می گردد تولید می گردد. فرایند اکستروژن به دو بخش پیوسته و نیمه پیوسته تقسیم می گردد در فرایند پیوسته قطعه با اکستروژن تولید قطعات با طول زیاد ( میله یا پروفیل های آلومینیم) صورت می گیرد و در فرایند نیمه پیوسته تولید چند تکه ای است. فرایند اکستروژن میتواند با مواد اولیههای سرد یا گرم انجام شوند. انواع موادی که با فرایند اکستروژن تولید می شوند عبارتند از: فلزات، پلیمرها، سرامیکها و مواد غذایی و …. است . از جمله فلزات مهم که پروفیل های آن با قالب اکستروژن تولید می گردد آلومینیم است. قالب اکستروژن آلومینیم دارای حساسیت های و دقت های خاصی است که طراحی قطعات قالب و مونتاژ قطعات به کمک نرم افزار اتودسک اینونتور خیال کارفرما را از کیفیت کارآسوده می کند.

مهمترین بخش تولید با فرایند اکستروژن طراحی و ساخت قالب اکستروژن است. این بخش به کمک نرم افزارهای فنی مهندسی من جمله نرم افزار اتودسک اینونتور قابل انجام است. امتیاز کار با این نرم افزار طراحی پارمتریک سه بعدی آن است که با آن امکان تهیه مدل های سه بعدی و مونتاژ قطعات و تهیه نقشه های استاندارد براحتی فراهم می گردد. در قالب اکستروژن تلرانسهای ابعادی و تلرانس های هندسی اهمیت دارند و بخش اصلی طراحی قطعات را تشکیل می دهند در این بخش دقت انحرافات ابعادی و هندسی مدل داده می شود که در نرم افزار اینونتور در بخش MDB به سادگی در حین طراحی قطعه تلرانس گذاری هندسی و ابعادی روی مدل ایجاد می گردد. امتیاز این بخش نرم افزار اضافه شدن تلرانس های هندسی و ابعادی روی مدل است ( نه در بخش نقشه) با این عملیات مدل های سه بعدی جان تازه ای می گیرند و تمامی محدودیت های ساخت و دقت های آن مورد بررسی قرار می گیرد. از دیگر امتیازات طراحی قالب اکستروژن با نرم افزار اینونتور بخش ساخت قطعات (CAM) است که با اضافه شدن ماژول HSM به نرم افزار امکان تهیه کدهای تولید قطعه با تجهیزات و دستگاه های CNC فراهم می شود. در ادامه این پست به بررسی یک قالب اکسترژن خواهیم پرداخت.

به طور کلی در ساخت انواع قالب های اکستروژن ، مهمترین هدف دستیابی به مقطع پروفیل مورد نظر مشتری از نظر ابعاد و اندازه پروفیل نقشه و رعایت تلرانس های ابعادی و هندسی آن می باشد. داشتن کیفیت سطح پروفیل که عاری از خط و خش باشد از جمله اصول دیگر طراحی قالب اکستروژن است . رعایت پارامترهای اقتصادی نیز در تولید یک قالب اکستروژن اهمیت دارد که طراحی قالب با نرم افزار اینونتور بسیاری از خطاهای احتمالی را کاهش می دهد و این امر باعث کاهش هزینه و افزایش دقت در طراحی و ساخت قالب می گردد.

مراحل طراحی و تولید قالب اکستروژن :

- طراحی اولیه شامل طراحی ابعاد و طراحی موادخور ها و نحوه ی حرکت جریان مواد در قالب اکستروژن.

- برشکاری اولیه فولاد مطابق قطر قالب که در طراحی بدست آمده است .

- عملیات تراشکاری اولیه به کمک تجهیزات CNC که کدهای آن توسط Inventor HSM بدست آمده است.

- عملیات ماشین کاری دستی جهت تکمیل فرایند تولید.

- سخت کاری و عملیات حرارتی قطعات فولادی قالب.

- وایرکات مقطع (در برخی مقاطع وایرکات بعد از عملیات حرارتی انجام میشود).

- اسپارک کاری (با توجه به تنش هایی که در حین عملیات حرارتی بر فولاد وارد میشود این کار بعد از عملیات حرارتی صورت میگیرد).

- فیلر کاری وآماده سازی نهایی قالب برای عملیات اکستروژن.